Die Materialbeschaffung spielt eine zentrale Rolle in der PCB-Bestückung, da die Qualität der verwendeten Materialien entscheidend für die Haltbarkeit und Funktionalität von Leiterplatten ist. Eine fundierte Materialbasis führt nicht nur zu einer erhöhten Lebensdauer, sondern verringert auch die Ausschussraten während der Produktion. Hochwertige Komponenten sind daher der Schlüssel zu erfolgreichen Projekten in der Leiterplattenbestückung. Die Wahl der richtigen Materialien und die Pflege stabiler Lieferantenbeziehungen sind somit unverzichtbare Elemente, um die Zielvorgaben in der Elektronikfertigung zu erreichen.

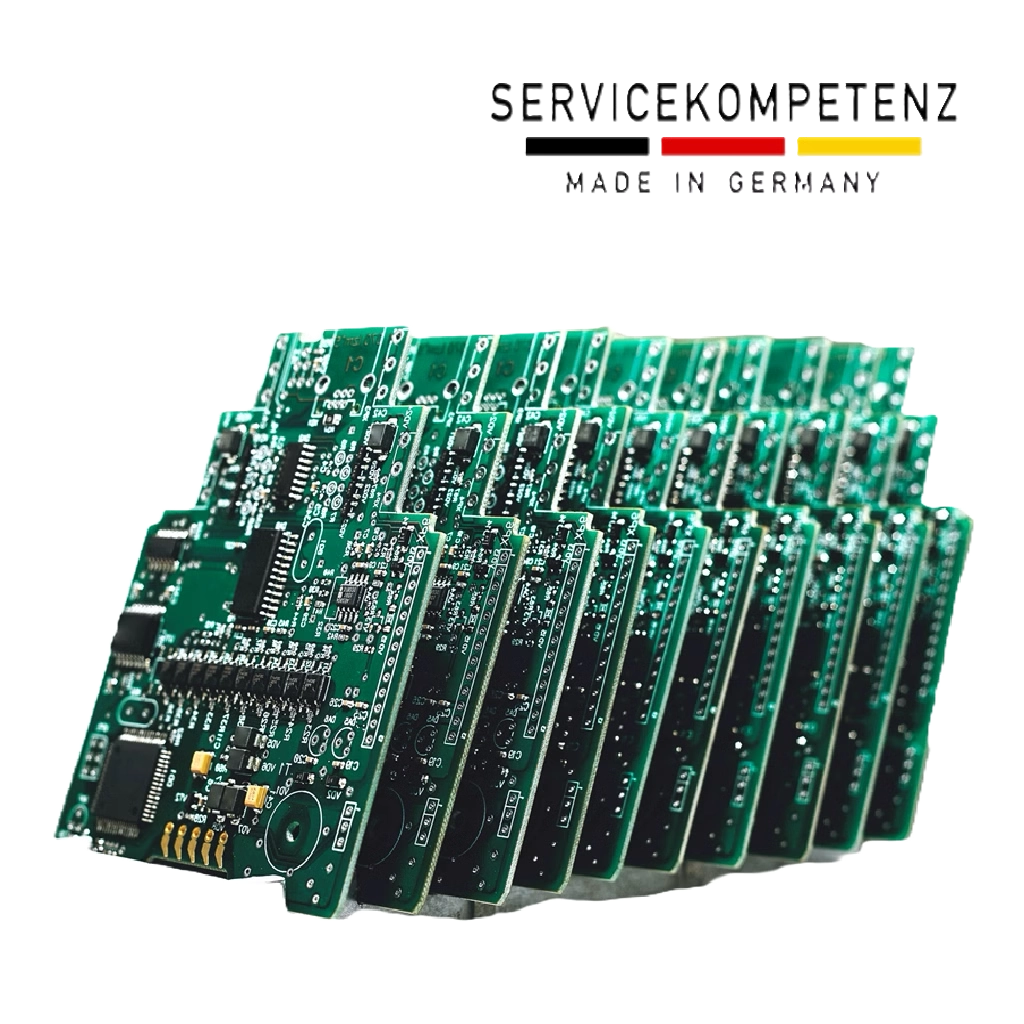

Einführung in die PCB-Bestückung

Die PCB-Bestückung spielt eine zentrale Rolle in der Elektronikfertigung. Bei diesem Prozess werden elektrische Komponenten auf einer Leiterplatte (PCB) montiert, um aus Einzelteilen ein funktionierendes Gerät zu schaffen. Die Qualität und Effizienz dieser Bestückung beeinflussen direkt die Gesamtleistung des Endprodukts.

Einige grundlegende Aspekte der Leiterplattenbestückung sind:

- Vorbereitung der Leiterplatte inklusive Reinigung und Layout-Design.

- Auswahl der geeigneten Komponenten, die den spezifischen Anforderungen entsprechen.

- Anwendung von Reflow- oder Wellenlötverfahren zur festen Verbindung der Komponenten mit der Leiterplatte.

Der gesamte Bestückungsprozess muss präzise und sorgfältig durchgeführt werden, um optimale Ergebnisse zu erzielen. In der heutigen Elektronikfertigung ist die Beherrschung der PCB-Bestückung eine grundlegende Fähigkeit, die nicht nur die Produktionskosten beeinflusst, sondern auch die Marktfähigkeit von Produkten maßgeblich prägt.

Materialbeschaffung und Qualität: Erfolgsfaktoren der PCB-Bestückung

Die Qualität der PCB-Bestückung ist eng mit der Materialwahl verbunden. Entscheidende Faktoren wie die Auswahl der Komponenten und Rohstoffe bestimmen maßgeblich die Leistungsfähigkeit und Langlebigkeit der elektronischen Produkte. In diesem Abschnitt werden die Wichtigkeit der Materialwahl sowie die Rolle stabiler Lieferantenbeziehungen erläutert.

Der Einfluss der Materialwahl auf die Qualität

Die Materialwahl hat einen direkten Einfluss auf die Qualität in der Elektronikproduktion. Bei der Auswahl der Materialien sollte stets auf folgende Aspekte geachtet werden:

- Elektrische Eigenschaften: Materialien müssen die Anforderungen an Leitfähigkeit und Isolierung erfüllen.

- Mechanische Stabilität: Materialien sollten auch unter verschiedenen Umgebungsbedingungen (z.B. Temperatur, Feuchtigkeit) ihre Eigenschaften behalten.

- Verfügbarkeit: Materialien müssen zeitnah und zuverlässig beschafft werden können.

Eine sorgfältige Auswahl trägt nicht nur zur Produktqualität bei, sondern auch zur Effizienz der Fertigung.

Wichtigkeit der Lieferantenbeziehungen

Stabile Lieferantenbeziehungen sind ein weiterer Schlüsselfaktor für die Qualität der PCB-Bestückung. Die Zusammenarbeit mit verlässlichen Lieferanten ermöglicht eine kontinuierliche Versorgung mit hochwertigen Materialien. Vorteile dieser Beziehungen umfassen:

- Qualitätssicherung: Regelmäßige Überprüfungen und Rückmeldungen fördern die Einhaltung hoher Qualitätsstandards.

- Termingerechte Lieferungen: Zuverlässigkeit der Lieferanten hilft, Produktionsverzögerungen zu vermeiden.

- Innovationen: Enger Kontakt zu Lieferanten kann zu neuen Materialien und Technologien führen.

Um langfristige Partnerschaften aufzubauen, sollte Transparenz in der Kommunikation und eine klare Definition der Anforderungen an die Materialien angestrebt werden.

Leiterplattenbestückungsmethoden im Überblick

In der Welt der Elektronikfertigung spielen verschiedene PCB-Bestückungsmethoden eine zentrale Rolle. Zwei der gängigsten Techniken sind die SMT-Bestückung und die THT-Bestückung, die je nach Anwendung unterschiedliche Vor- und Nachteile bieten.

Unterschiede zwischen SMT-Bestückung und THT-Bestückung

Die SMT-Bestückung, oder Surface Mount Technology, ist bekannt für ihre Effizienz und die Fähigkeit, kompakte Bauformen zu nutzen. Im Gegensatz dazu verzichtet die THT-Bestückung, oder Through-Hole Technology, auf diese Kompaktheit und bietet stattdessen robuste Verbindungen, besonders vorteilhaft in Anwendungen mit höheren mechanischen Beanspruchungen.

Beide Methoden haben ihren Platz in der Elektronikfertigung:

- SMT-Bestückung: Ideal für hohe Stückzahlen und miniaturisierte Bauteile.

- THT-Bestückung: Bevorzugt bei weniger aber größeren Komponenten und für spezifische Anwendungen wie Leistungselektronik.

Die Rolle von THR-Technologie in der modernen Fertigung

Die THR-Technologie, oder Through-Hole Reflow, bringt Innovation in die PCB-Bestückungsmethoden. Sie kombiniert Vorteile beider Techniken, indem sie durchkontaktierbare Bauteile in einem SMT-Prozess auf eine Leiterplatte aufbringt, gefolgt von einem Reflow-Lötprozess. Diese Methode wird immer populärer und bietet Flexibilität und Robustheit in der Fertigung.

Der Einsatz von THR-Technologie ist besonders vorteilhaft, wenn Bauteile sowohl mechanische Festigkeit als auch eine präzise Oberflächenmontage erfordern, was sie zu einer attraktiven Wahl für viele moderne Anwendungen macht.

Qualitätskontrolle in der Elektronikfertigung

Die Qualitätskontrolle spielt eine entscheidende Rolle in der Elektronikfertigung. Sie sichert die Qualität der gefertigten Produkte und stellt sicher, dass alle Normen und Anforderungen erfüllt werden. Dabei kommen verschiedene Prüfmethoden zum Einsatz, um den hohen Standards in der Branche gerecht zu werden.

Prüfmethode für die Qualitätssicherung

Zu den gängigen Prüfmethoden in der Qualitätssicherung zählen:

- Automatisierte optische Inspektion (AOI)

- Funktionstests zur Überprüfung der elektrischen Eigenschaften

- Röntgeninspektion zur Überprüfung der inneren Struktur von Baugruppen

Diese Methoden gewährleisten eine präzise Analyse der fertigen Leiterplatten und helfen, potenzielle Fehler frühzeitig zu erkennen. Eine konsequente Anwendung dieser Verfahren wirkt sich positiv auf die Qualitätssicherung aus und reduziert Ausfallquoten.

Wichtige Normen und Zertifikate

Die Einhaltung von Normen ist für die Qualitätssicherung in der Elektronikindustrie unerlässlich. Zu den wichtigsten gehören:

- ISO 9001 für Qualitätsmanagementsysteme

- IPC-Standards für Leiterplatten und elektronische Baugruppen

- RoHS-Zertifikat für umweltfreundliche Produkte

Diese Zertifikate belegen, dass die Produkte den internationalen Standards entsprechen, was das Vertrauen von Kunden und Partnern stärkt. Die ständige Überwachung und Dokumentation dieser Normen ist eine Voraussetzung für nachhaltigen Erfolg in der Branche.

Prototypenbestückung für Elektronikprojekte

Die Prototypenbestückung spielt eine entscheidende Rolle im Entwicklungsprozess von Elektronikprojekten. Bei der Prototypenanfertigung profitieren Unternehmen von einer schnellen und effizienten Möglichkeit, neue Konzepte zu testen und anzupassen. In diesem Kontext zeigen sich die vielfältigen Vorteile der Prototypenfertigung, die maßgeblich zur Risikominderung und zur beschleunigten Markteinführung beitragen.

Vorteile der Prototypenfertigung

Die Prototypenbestückung bietet mehrere Vorteile, die sie zu einem unverzichtbaren Schritt in der Produktentwicklung machen:

- Schnelle Validierung: Programmierer können ihre Ideen schnell testen und Feedback erhalten, was zu Verbesserungen führt.

- Kosteneffizienz: Frühe Fehler können identifiziert werden, bevor teure Änderungen in der Serienproduktion nötig werden.

- Innovationsförderung: Der Prozess ermöglicht es, kreative Ansätze zu erforschen und innovative Lösungen zu finden.

Wie man einen erfolgreichen Prototyp erstellt

Um einen erfolgreichen Prototypen in der Prototypenbestückung zu erstellen, sind einige wesentliche Schritte zu beachten:

- Die Auswahl der richtigen Materialien ist entscheidend für die Funktionalität des Prototyps.

- Eine klare Definition der Anforderungen an den Prototyp ist notwendig, um alle Funktionen und Spezifikationen abzudecken.

- Der Einsatz geeigneter Technologien beeinflusst maßgeblich die Qualität und Leistung des Prototyps.

Das Verständnis für die verschiedenen Schritte und die Berücksichtigung der oben genannten Punkte führt zu erfolgreichen Elektronikprojekten, die das Potenzial zur Marktreife haben.

Kleinserienfertigung und High-Mix Low-Volume

Kleinserienfertigung erfreut sich in der Elektronikbranche großer Beliebtheit, insbesondere bei Unternehmen, die flexibel auf unterschiedliche Marktbedürfnisse reagieren müssen. Diese Produktionsart zeichnet sich durch eine Vielzahl an Produktvarianten und relativ geringer Stückzahl pro Artikel aus. Die Kleinserienproduktion bringt spezielle Herausforderungen mit sich, vor allem im Bereich der Materialbeschaffung und Planung. In diesem Kontext spielen auch die Prinzipien des High-Mix Low-Volume eine entscheidende Rolle für den Erfolg.

Besonderheiten der Kleinserienproduktion

Die Kleinserienfertigung weist einige wesentliche Merkmale auf, darunter:

- Vielseitigkeit: Unternehmen sind in der Lage, Produkte schnell an wechselnde Anforderungen anzupassen.

- Ressourcenschonung: Weniger Kapitalbindung durch reduzierte Lagerbestände und Anpassungsfähigkeit bei Materialbestellungen.

- Höhere Komplexität: Die Vielzahl an Varianten erhöht den Planungs- und Steuerungsaufwand.

Strategien zur Effizienzsteigerung in der Kleinserienfertigung

Zur Effizienzsteigerung in der Kleinserienfertigung können verschiedene Strategien implementiert werden:

- Automatisierung: Einsatz automatisierter Systeme zur Reduzierung von Arbeitsaufwand und Fehleranfälligkeit.

- Lean-Management-Prinzipien: Minimierung von Verschwendung und Optimierung des Produktionsflusses.

- Flexible Fertigungssysteme: Implementierung modularer Produktionslösungen, die Anpassungen in der Produktion ermöglichen.

Die Kombination dieser Ansätze kann die Effizienz in der Kleinserienfertigung erheblich verbessern und hilft Unternehmen, sich im wettbewerbsintensiven Markt des High-Mix Low-Volume zu behaupten.

Automatisierte Bestückung in der Elektronikproduktion

Die automatisierte Bestückung spielt eine entscheidende Rolle in der modernen Elektronikproduktion und hat die Effizienz und Präzision erheblich verbessert. Durch technologische Fortschritte, wie z.B. den Einsatz von Hochgeschwindigkeitsbestückungsmaschinen und robotergestützten Pipelines, wird der Fertigungsprozess optimiert und die Produktionskosten gesenkt.

Technologische Fortschritte in der automatisierten Fertigung

Die Entwicklung in der automatisierten Bestückung ist geprägt von innovativen Technologien. Roboter und intelligente Maschinen arbeiten zusammen, um die Qualität und Geschwindigkeit der Produktionsprozesse in der Elektronikproduktion zu steigern. Solche technologischen Fortschritte ermöglichen es Unternehmen, flexibel auf die Anforderungen des Marktes zu reagieren und Mango-Fehler zu minimieren.

Vorteile der Automatisierung für die PCB-Bestückung

Die Automatisierung bringt zahlreiche Vorteile mit sich, die für die PCB-Bestückung von Bedeutung sind:

- Erhöhte Produktionsgeschwindigkeit

- Reduzierte Fehlerquote

- Kosteneinsparungen durch weniger Materialverschwendung

- Verbesserte Produktqualität durch präzise Prozesse

Die Umsetzung dieser Technologien in der Elektronikproduktion ist nicht nur ein Zeichen für den Fortschritt, sondern auch ein Schritt in Richtung einer nachhaltigeren und wirtschaftlicheren Fertigung. Mit der kontinuierlichen Weiterentwicklung der Automatisierung wird die Branche für zukünftige Herausforderungen bestens gerüstet sein.

Der Einsatz von EMS-Dienstleistern

EMS-Dienstleister spielen eine entscheidende Rolle in der modernen Elektronikproduktion. Sie bieten nicht nur umfangreiche Erfahrung und Fachwissen, sondern verfügen auch über die notwendige Infrastruktur, um einen effizienten Produktionsprozess zu gewährleisten. Die Integration von EMS-Dienstleistern in bestehende Abläufe kann signifikante Vorteile für Unternehmen mit sich bringen, darunter Kostenreduktion und höhere Flexibilität.

Wie EMS-Dienstleister den Produktionsprozess unterstützen

Durch die Partnerschaft mit EMS-Dienstleistern können Unternehmen ihre Produktionsprozesse optimieren. Diese Dienstleister zeichnen sich durch folgende Vorteile aus:

- Effizienzsteigerung: Modernste Technologien und automatisierte Lösungen führen zu schnelleren Produktionszyklen.

- Kosteneinsparungen: Outsourcing von Produktionsschritten reduziert interne Aufwendungen und Investitionskosten.

- Fachkenntnisse: Spezialisten bringen umfassendes Wissen in spezifischen Fertigungsprozessen ein.

Kriterien zur Auswahl eines geeigneten EMS-Partners

Die Auswahl eines geeigneten EMS-Partners ist entscheidend für den Erfolg eines Projekts. Es gibt verschiedene Kriterien, die in Betracht gezogen werden sollten:

- Branchenkenntnis: Ein guter EMS-Dienstleister sollte Erfahrung in der relevanten Branche besitzen.

- Flexibilität: Die Fähigkeit, sich schnell auf Änderungen im Produktionsprozess einzustellen, ist unerlässlich.

- Qualitätsstandards: Zertifizierungen und Nachweise über Qualitätsmanagement sind wichtig, um sicherzustellen, dass die Produktion höchsten Standards entspricht.

Die sorgfältige Auswahl des richtigen EMS-Partners kann den Unterschied zwischen einem erfolgreichen und einem weniger erfolgreichen Produktionsprozess ausmachen.

Qualitätsmanagement und kontinuierliche Verbesserung

Die Bedeutung eines effektiven Qualitätsmanagementsystems kann nicht hoch genug eingeschätzt werden. Ein solches System bildet das Rückgrat jeder erfolgreichen Produktionsstrategie und ist entscheidend für die Sicherstellung von Qualität in der PCB-Bestückung. Um die Standards für das Qualitätsmanagement zu erreichen, sind spezifische Schritte und Methoden erforderlich, die den gesamten Prozess optimieren.

Implementierung eines effektiven Qualitätsmanagementsystems

Zur Implementierung eines Qualitätsmanagementsystems sind mehrere Kernanstöße von Bedeutung:

- Bedarfsanalyse: Ermitteln der spezifischen Anforderungen der Produktion und der Kunden.

- Prozessdokumentation: Alle Schritte in der Produktion sollten detailliert dokumentiert und regelmäßig überprüft werden.

- Schulung der Mitarbeiter: Mitarbeiter sind zentrale Akteure; ihre Schulung erhöht die Effektivität des Qualitätsmanagements.

- Regelmäßige Audits: Durch interne und externe Audits kann die Einhaltung der Qualitätsstandards sichergestellt werden.

Rolle des kontinuierlichen Verbesserungsprozesses (KVP)

Der kontinuierliche Verbesserungsprozess spielt eine entscheidende Rolle im Qualitätsmanagement. KVP sorgt dafür, dass bestehende Prozesse fortlaufend hinterfragt und optimiert werden. Dabei liegt der Fokus auf:

- Identifikation von Schwachstellen in der Produktion.

- Einführung von Maßnahmen zur Effizienzsteigerung.

- Schaffung eines direkten Feedbackkreislaufs, um schnelle Anpassungen vorzunehmen.

Durch die konsequente Umsetzung von Qualitätsmanagement und kontinuierlicher Verbesserung wird die Grundlage für eine nachhaltige und fehlerfreie Produktion in der PCB-Bestückung gelegt.

Fazit der besten Praktiken in der PCB-Bestückung

Die PCB-Bestückung ist ein komplexer Prozess, der zahlreiche Faktoren umfasst, um optimale Ergebnisse in der Elektronikfertigung zu erzielen. Die besten Praktiken, die in den vorherigen Abschnitten behandelt wurden, geben wertvolle Einblicke in die effiziente Materialbeschaffung und die Bedeutung der Qualitätssicherung. Indem Unternehmen diese Erkenntnisse in ihre Strategien integrieren, können sie ihre Produktionsabläufe erheblich verbessern.

Ein wesentlicher Aspekt ist die gezielte Auswahl hochwertiger Materialien sowie der Aufbau stabiler Lieferantenbeziehungen. Diese Elemente tragen maßgeblich dazu bei, dass die PCB-Bestückung nicht nur technisch einwandfrei, sondern auch wirtschaftlich sinnvoll bleibt. Unternehmen sollten darauf achten, regelmäßig ihre Prozesse zu überprüfen und an die neuesten Fertigungstechnologien anzupassen, um ihre Wettbewerbsfähigkeit aufrechtzuerhalten.

Zusammengefasst lässt sich festhalten, dass die Implementierung der besten Praktiken in der PCB-Bestückung eine kontinuierliche Aufgabe darstellt, die ständiger Anpassungen und Verbesserungen bedarf. Durch die Fokussierung auf innovative Ansätze in der Elektronikfertigung sowie ein solides Qualitätsmanagement kann jede Firma ihre Effizienz steigern und langfristigen Erfolg sichern.