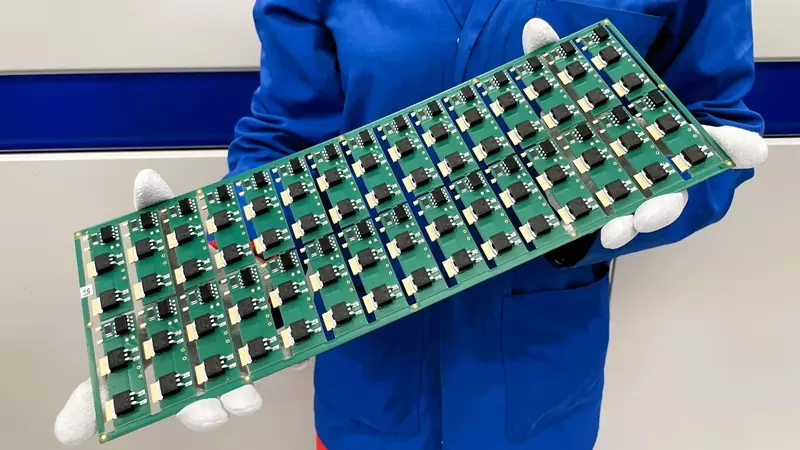

In der heutigen Elektronikproduktion sind THR und SMT entscheidende Technologien für die effiziente Bestückung von flexiblen Leiterplatten. Die PCB-Bestückung hat sich im Laufe der Jahre erheblich weiterentwickelt, und moderne Technologien spielen dabei eine zentrale Rolle. THR (Through-Hole Technology) ermöglicht eine stabile Verbindung von Bauteilen durch das Loch in der Leiterplatte, während SMT (Surface-Mount Technology) eine platzsparende und präzise Montage direkt auf der Oberfläche der Leiterplatte bietet. Diese beiden Ansätze sind essenziell, um den wachsenden Anforderungen der Industrie gerecht zu werden und gleichzeitig die Flexibilität in der Produktion zu gewährleisten.

Einführung in die Leiterplattenbestückung

Die Leiterplattenbestückung ist ein grundlegender Prozess in der Elektronikproduktion, der die Montage von elektronischen Bauteilen auf einer Leiterplatte umfasst. Diese Prozesse sind entscheidend, um funktionsfähige elektronische Geräte zu schaffen, die in verschiedenen Anwendungen eingesetzt werden. Es gibt unterschiedliche Verfahren zur PCB-Bestückung, darunter die Durchlochbestückung (THT) und die Oberflächenmontagetechnik (SMT), welche jeweils ihre eigenen Vorzüge und Herausforderungen mit sich bringen.

In der Einführung in die Leiterplattenbestückung ist es wichtig, die verschiedenen Methoden und deren Einsatzgebiete zu verstehen. THT wird häufig für größere Bauteile herangezogen und bietet eine robuste Verbindung, während SMT eine höhere Packungsdichte und kleinere Komponenten ermöglicht. Diese unterschiedlichen Bestückungstechniken beeinflussen nicht nur die Qualität und Zuverlässigkeit des Endprodukts, sondern auch die Produktionskosten und -zeiten.

Aktuelle Trends in der PCB-Bestückung zeigen einen wachsenden Fokus auf Automatisierung und Effizienzsteigerung. Der Markt bewegt sich hin zu immer komplexeren und kompakten Designs, die höhere Anforderungen an die Bestückungstechniken stellen. Herausforderungen wie Materialverfügbarkeit und Produktionsflexibilität stehen dabei oft im Vordergrund.

Die Wichtigkeit der PCB-Bestückung für die Elektronikproduktion

Die PCB-Bestückung spielt eine entscheidende Rolle in der modernen Elektronikproduktion. Ihre Effizienz und Präzision beeinflussen direkt die Gesamtqualität der hergestellten Produkte. Unternehmen müssen sich bewusst sein, wie wichtig eine sorgfältige Bestückung für die Leistungsfähigkeit ihrer elektrischen Geräte ist.

Bei der PCB-Bestückung stehen verschiedene Anforderungen im Vordergrund. Geschwindigkeit ist oft ein kritischer Faktor, da Marktanteile häufig von der Reaktionsfähigkeit und der Innovationsgeschwindigkeit der Hersteller abhängen. Gleichzeitig ist *Genauigkeit* unerlässlich, um sicherzustellen, dass jeder Bauteil korrekt platziert wird. Fehler in diesem Prozess können kostspielige Rückrufaktionen und durchweg unzufriedene Kunden zur Folge haben.

Die Kostenkontrolle ist ein weiteres zentrales Element. Durch effiziente Verfahren und Technologien können Unternehmen nicht nur die Produktionskosten senken, sondern auch die Wettbewerbsfähigkeit steigern. Optimierte PCB-Bestückung führt zu einer Reduzierung von Ausschuss und Nacharbeit.

- Effizienz in der Produktion

- Hohes Maß an Präzision erforderlich

- Kostensenkung und Steigerung der Wettbewerbsfähigkeit

Insgesamt verdeutlicht die Wichtigkeit einer präzisen und effizienten PCB-Bestückung, wie sie den Erfolg in der Elektronikproduktion maßgeblich beeinflussen kann.

THR und SMT: Moderne Technologien für flexible PCB-Bestückung

Die moderne Elektronikproduktion verlangt nach innovativen Lösungen. Die THR-Technologie und die SMT-Bestückung spielen hierbei eine entscheidende Rolle, insbesondere wenn es um die flexible PCB-Bestückung geht. Diese Technologien ermöglichen eine präzise Anordnung der Bauteile auf der Leiterplatte und tragen zu einer hohen Funktionalität bei.

Funktionsweise der THR-Technologie

Die THR-Technologie (Through-Hole Reflow) führt durchlöcherte Bauteile in die Leiterplatte ein und verbindet sie durch eine spezielle Lötdrosseltechnik. Diese Methode sorgt für eine ausgezeichnete mechanische Stabilität, die besonders in anspruchsvollen Umgebungen vorteilhaft ist. Die THR-Technologie ist eine ideale Wahl für Anwendungen, die hohe Belastungen und Stöße aushalten müssen, was sie zu einer bevorzugten Methode in der Industrie macht.

Vorteile der SMT-Bestückung

Die SMT-Bestückung (Surface Mount Technology) bietet zahlreiche Vorteile, die sie zu einer beliebten Wahl für Hersteller machen. Durch die Verwendung flacher und kleiner Bauteile wird eine höhere Packungsdichte erreicht, was die Designfreiheit erheblich erweitert. Zudem können Unternehmen durch SMT-Bestückung geringere Produktionskosten realisieren, da weniger Material benötigt wird und die Assemblierung effizienter erfolgt. Diese Vorteile unterstützen die technische Weiterentwicklung in der flexiblen PCB-Bestückung und fördern eine schnellere Markteinführung neuer Produkte.

Unterschiede zwischen THT und SMT

Die Auswahl zwischen THT-Bestückung und SMT-Bestückung steht für viele Unternehmen im Zentrum ihrer Fertigungsstrategien. Beide Technologien haben ihre spezifischen Merkmale, die je nach Anforderung Vor- und Nachteile bieten. Dabei wird eine sorgfältige Abwägung notwendig, um die für das jeweilige Projekt passende Methode zu wählen.

Vor- und Nachteile der THT-Bestückung

THT-Bestückung, auch bekannt als Durchsteckmontage, zeichnet sich durch die Verwendung von Komponenten mit Drahtanschlüssen aus, die durch Löcher in der Leiterplatte geführt werden. Diese Methode bietet mehrere Vorteile, wie:

- Mechanische Stabilität: THT-Bauteile sind robuster und widerstandsfähiger gegenüber mechanischen Belastungen.

- Einfachere Handhabung: Die Montage von größeren Bauteilen ist unkomplizierter.

Dennoch sind auch einige Nachteile zu beachten:

- Größere Baugröße: Die Bauteile nehmen mehr Platz ein, was die Miniaturisierung der Leiterplatte erschwert.

- Gerine Automatisierung: Die THT-Bestückung erfordert oft mehr Handarbeit im Vergleich zur SMT-Bestückung.

Vor- und Nachteile der SMD-Bestückung

Die SMT-Bestückung, oder Oberflächenmontagetechnologie, erfährt in der modernen Elektronikproduktion immer mehr Beliebtheit. Hierbei werden die Bauteile direkt auf die Oberfläche der Leiterplatte montiert. Zu den Vorteilen zählen:

- Höhere Automatisierung: Der Fertigungsprozess kann stark automatisiert werden, was die Effizienz erhöht.

- Miniaturisierung: Die reduzierte Baugröße der SMD-Bauteile ermöglicht eine größere Dichte auf der Leiterplatte.

Jedoch sind auch hier einige Nachteile zu bedenken:

- Steilere Lernkurve: Der Umgang mit dieser Technologie erfordert spezifische Kenntnisse und Ausbildung.

- Empfindlichkeit der Bauteile: SMD-Bauteile sind oftmals empfindlicher gegenüber mechanischen Beanspruchungen.

Prototypenbestückung: Ein Schlüssel für Innovation

Die Prototypenbestückung spielt eine entscheidende Rolle in der Innovationskraft der Elektronikfertigung. Unternehmen profitieren von der Möglichkeit, mit schnellen Prototypen neue Produktideen zu testen und zu validieren. Diese Vorgehensweise fördert nicht nur die Kreativität, sondern auch die Marktfähigkeit neuer Technologien.

Um den Entwicklungsprozess zu optimieren, setzen viele Firmen auf verschiedene Strategien. Dazu gehören:

- Agile Projektmanagementmethoden, die es ermöglichen, flexibel auf Veränderungen zu reagieren.

- Iterative Testverfahren zur frühzeitigen Identifikation von Fehlern.

- Enger Austausch zwischen Entwicklungs- und Produktionsteams, um Designanforderungen schnell anzupassen.

Eine erfolgreiche Prototypenbestückung trägt wesentlich dazu bei, dass Unternehmen in der wettbewerbsintensiven Welt der Elektronikfertigung Innovatoren bleiben können. Durch den Einsatz modernster Technologien wird sichergestellt, dass Produkte effizient und in hoher Qualität hergestellt werden.

Kleinserienfertigung und ihre Herausforderungen

Die Kleinserienfertigung stellt hohe Anforderungen an Unternehmen in der Elektronikbranche. Die Notwendigkeit, flexibel auf Marktveränderungen zu reagieren, erfordert eine sorgfältige Planung, insbesondere in der Materialbeschaffung. Um wettbewerbsfähig zu bleiben, müssen Hersteller Strategien entwickeln, die sowohl Kostenoptimierung als auch Qualitätssicherung gewährleisten.

Optimierung der Materialbeschaffung

In der Kleinserienfertigung ist die Optimierung der Materialbeschaffung von entscheidender Bedeutung. Eine effiziente Materialbeschaffung trägt dazu bei, die Produktionskosten zu senken und Lieferzeiten zu verkürzen. Unternehmen müssen enge Beziehungen zu Lieferanten aufbauen und die Lagerhaltung strategisch planen. Flexible Bestellmengen und schnelle Reaktionszeiten sind hierbei essenziell, um den Anforderungen der Kleinserienfertigung gerecht zu werden.

Rolle von EMS-Dienstleistern in der Kleinserienfertigung

EMS-Dienstleister spielen eine zentrale Rolle in der Kleinserienfertigung. Sie bieten umfassende Lösungen, die über die reine Produktion hinausgehen. Neben der Fertigung unterstützen sie auch bei der Logistik und dem Materialmanagement. Die Zusammenarbeit mit einem erfahrenen EMS-Dienstleister ermöglicht es Unternehmen, Ressourcen zu sparen und sich auf ihre Kernkompetenzen zu konzentrieren. Diese Partnerschaften tragen dazu bei, die Effizienz in der Kleinserienfertigung erheblich zu steigern.

Automatisierte Bestückung als Zukunft der Produktion

Die automatisierte Bestückung spielt eine immer bedeutendere Rolle in der Zukunft der Produktion. Unternehmen setzen zunehmend auf Lösungen, die die Effizienz steigern und gleichzeitig die Produktionskosten senken. Der Einsatz modernster Technologien wie Robotik und künstliche Intelligenz revolutioniert die Prozesse in der Leiterplattenbestückung.

- Effizienzsteigerung: Durch die Automatisierung lassen sich Produktionszeiten erheblich verkürzen.

- Qualitätsverbesserung: Automatisierte Systeme gewährleisten eine konsistente Produktqualität, indem menschliche Fehler minimiert werden.

- Kostensenkung: Langfristig senkt die automatisierte Bestückung die Produktionskosten, was besonders für Unternehmen im globalen Wettbewerb entscheidend ist.

Zukünftige Entwicklungen in der Automatisierung sollen noch leistungsfähigere Lösungen hervorbringen. Diese Trends versprechen eine noch tiefere Integration von automatisierten Prozessen in die gesamte Produktionskette. Die Zukunft der Produktion wird geprägt sein von innovativer Technologie, die nicht nur die Effizienz steigert, sondern auch nachhaltige Produktionsmethoden fördert.

High-Mix Low-Volume: Strategien für Flexibilität

Die High-Mix Low-Volume-Produktion stellt Unternehmen in der Elektronikfertigung vor zahlreiche Herausforderungen. Diese Produktionsweise erfordert eine hohe Flexibilität, um den ständig wechselnden Anforderungen und der Vielfalt der Produkte gerecht zu werden. Hersteller müssen spezifische Strategien entwickeln, um diese Komplexität erfolgreich zu bewältigen.

Ein wesentlicher Aspekt ist die Anpassung der Produktionsprozesse. Hierzu zählen:

- Die Implementierung spezialisierten Equipments, das sich schnell auf unterschiedliche Produkte umstellen lässt.

- Optimierung der Materialbeschaffung, um die Vielfalt der Teile effizient zu managen.

- Einführung von flexiblen Arbeitsmodellen, die es erlauben, auf Nachfrageschwankungen rasch zu reagieren.

Mit der richtigen Flexibilität in der Produktion können Unternehmen die Herausforderungen der High-Mix Low-Volume-Umgebung meistern. Diese Strategien unterstützen nicht nur die Produktivität, sondern ermöglichen auch eine schnellere Markteinführung neuer Produkte und eine bessere Kundenansprache.

Durch die Implementierung dieser angepassten Ansätze wird die Wettbewerbsfähigkeit gesteigert, sodass die Hersteller in der dynamischen Welt der Elektronikfertigung erfolgreich agieren können.

Qualitätskontrolle in der Elektronikfertigung

In der Elektronikfertigung spielt die Qualitätskontrolle eine entscheidende Rolle. Sie gewährleistet nicht nur die Zuverlässigkeit von Produkten, sondern auch deren langfristige Langlebigkeit. Unternehmen setzen dabei strenge Standards ein, um sicherzustellen, dass jedes produzierte Bauteil den höchsten Anforderungen gerecht wird.

Die Methoden zur Qualitätsüberwachung umfassen verschiedene Aspekte, wie visuelle Inspektionen und automatisierte Tests. Diese Prozesse tragen dazu bei, Fehler frühzeitig zu erkennen und zu beheben. Die Einhaltung internationaler Standards ist für viele Hersteller unerlässlich, da sie Vertrauen bei Endverbrauchern schafft und die Wettbewerbsfähigkeit erhöht.

„Die Qualität eines Produkts ist nicht nur eine Frage der Technik, sondern auch der Unternehmensphilosophie.“

Zertifizierungsstellen spielen eine zentrale Rolle in der Elektronikfertigung, da sie die Einhaltung der notwendigen Standards überprüfen. Diese externen Audits fördern ein hohes Maß an Verantwortung und Gewissenhaftigkeit innerhalb der Unternehmen. Durch konsequente Qualitätskontrolle können Fehlerquellen ausgeschlossen werden, was letztendlich die gesamte Produktionskette optimiert.

Ein durchdachtes System zur Qualitätskontrolle ist unverzichtbar, um die Anforderungen des Marktes zu erfüllen und innovative Produkte erfolgreich am Markt zu positionieren.

Die Zukunft von THR und SMT in der Elektronikindustrie

In der Elektronikindustrie zeichnet sich die Zukunft von THR und SMT durch bedeutende Veränderungen ab, die von der Miniaturisierung und dem steigenden Bedarf an flexiblen Lösungen geprägt sind. Immer häufiger verlangen Hersteller nach Komponenten, die nicht nur kompakt, sondern auch anpassbar sind. Die Integration neuer Materialien und Technologien wird dabei eine zentrale Rolle spielen, da Unternehmen in einem wettbewerbsintensiven Markt bestehen müssen.

Die Prognosen legen nahe, dass die Entwicklung von THR und SMT auch mit den wachsenden Ansprüchen an Produktqualität und Verlässlichkeit einhergeht. Die Industrie muss sich auf innovative Techniken zur Qualitätskontrolle vorbereiten, um den hohen Standards gerecht zu werden. Dies könnte durch den Einsatz von KI-gesteuerten Systemen oder automatisierter Analyse-Tools geschehen, die präzisere Einblicke in die Bestückungsprozesse ermöglichen.

Zusammenfassend lässt sich sagen, dass die Zukunft der PCB-Bestückung in der Elektronikindustrie durch die fortwährende Evolution von THR und SMT gekennzeichnet ist. Unternehmen sind gefordert, sich anzupassen, um nicht nur effizient, sondern auch nachhaltig zu produzieren. Die Entwicklungen versprechen spannende Möglichkeiten, die den Weg für innovative Produkte ebnen werden.